功耗提升让散热问题难解 你需要创新的方案

"随着业内越来越重视各类系统应用的指令周期,产品功耗也与日俱增,使得本就不易解决的散热问题,变得更加难解。为此,行业内提供了创新的机械结构设计,以更高效的方式排放系统热量...

工程师一般会把热管理跟散热分为两件事来看。首先,从比较宏观的角度来看,单一元器件并不至于导致所谓的过热,但多个元器件制造的热量,就可能使电路板或机箱超过所能耐受的热度范围。其次,以微观的角度,诸如功率器件、高端处理器、电流检测电阻等单一或多个有源或无源元件,通常为避免进入慢时序模式、烧毁或因温度产生特性过度飘移等原因需要散热。上述微观的状况,一般会是衍生出宏观角度所看见问题的主要原因。

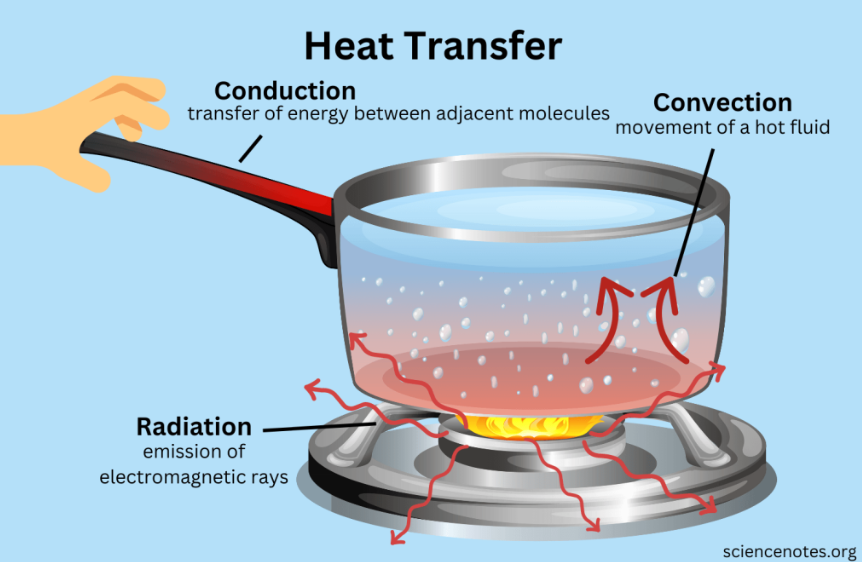

最基本且易懂的处理过热的解决方案,只需使用对流、传导及辐射冷却等方式,如下图1所示。不过其实并没有那么容易,你可以对热的解决方案进行建模,但往往需要打造一个机械上合理的设计能传导热量到一个足以称为“远离”的神秘地方(可以集中存放多余热量的地方),而不仅仅只是加上一个风扇或附加一些散热片(heat sink)。这也就是机械工程师及产品工程师赢得尊重的地方,因为他们让所设定的温度目标能具体实现。

图1:图中的三种热传导方式容易理解,并可作为冷却方案分析跟建模仿真的第一步

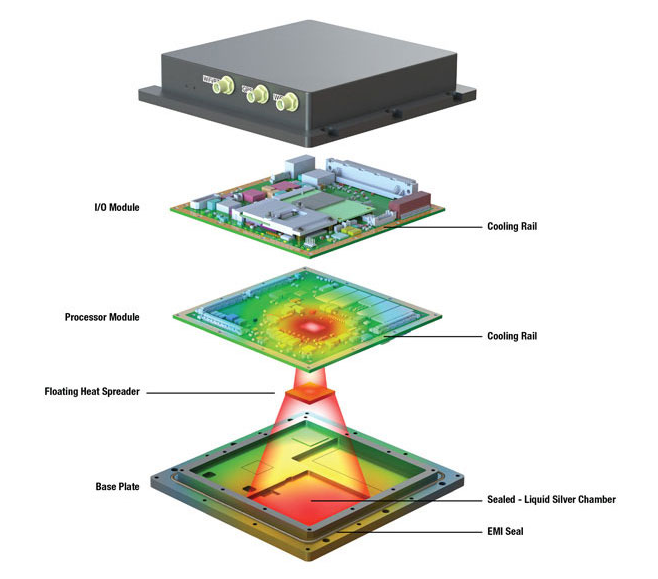

有一种经过十多年实地验证被称为“混合”的高级冷却技术,其代表是General Micro Systems, Inc. (下简称GMS)的专利散热技术RuggedCool℠。有别于传统用气冷或液冷较着重于单个组件或热点的散热,他们的方式是通过一个位于中央做为整个系统散热板的“散热器”,将系统热量集中到基板的冷却板上,如下图2所示。

图2:RuggedCool的设计中,中央核心散热器核心集气室作为整个系统的冷却板

这样的设计,让每个组件、电路板乃至子系统,都使用冷却板机制进行传导冷却,热量从它们各自的散热器传导到整个系统的组合散热器组件。听起来是个简单的概念,实际执行却是充满挑战。GMS是使用热阻极低的带波纹合金金属块作为处理器裸片(Die)的散热单元。一旦热量散布到更大范围,在密封室中的液态银化合物会被用于将热源从散热器传导至系统外壳。系统外壳是由铜、铝夹一层银的“三明治”结构。

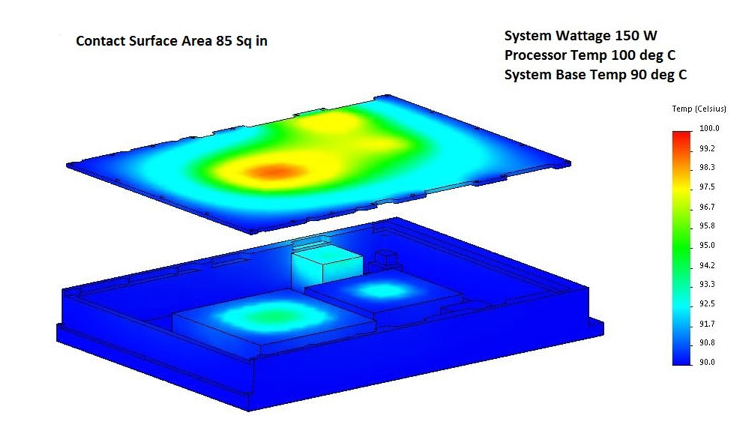

如下图3,相较于传统散热方式从中央处理器核心(CPU Core)到冷却板的温差超过25度,通过这样的散热方式,温差可少于10度。这种液冷的形式,没有令人头痛的液体流动相关问题,运用液态银这类的物质的技术,成本高昂是显而易见,但很适合苦寻不着其他可行解决方案的应用。

图3:此解决方案使CPU到冷却板间的温差小于10度。

这种方法跟单纯添加散热板做为传导散热系统的方式形成对比,因为除了CPU本身(或其他主要热源)之外的发热设备是由CPU的热传导路径冷却的,单纯添加散热板可能导致散热不足。这跟把热量带离CPU的目的,也明显是背道而驰的。通过将热量引导到中央集气室,吹送空气(如果有的话),效率也可以达到优化。这样的设计也允许封闭式系统只有中央集气室对外开放,如此一来,能更容易控制灰尘和湿气的进入,同时让电磁干扰(EMI)所带来的挑战得以缓解。对许多元器件宛如沉默且长期的“杀手”的冲击跟震动,这个技术也带来相关好处。CPU裸片并没有直接和系统外壳接触,反之是与充当减震器角色的液态银室连接。这样的设计可以防止震动从外壳传递到倒装芯片球栅阵列(Flip Chip Ball Grid Array, FCBGA)技术封装的芯片,进而隔离CPU避免因持续振动产生微小裂纹(会导致CPU故障)。

前述机械设计,毫无疑问相对复杂且成本高昂,不过演变至此,也是工程师们跟他们的客户所造成的。毕竟,如今产品的功耗已从100W提升到超过1kW,一个1U(1¾ 英寸高,为44.45mm)大小的19英寸服务器机架单元的功耗已经来到1.5kW甚至更高,因此创新的方法跟想法确实是需要的。不过并不是所有应用都需要如此复杂且精密的技术,某些情况下,将热量移转到提供极佳散热路径的插件导轨跟把手,也会有很不错的帮助。您是否曾遇过一种散热的情境,在实际执行所遇到的挑战,比建议的热模型大得多,该解决方案只是对现有组件的仔细考虑应用,还是要自定义组件和特殊组件……

—— 结束——

本内容来源于行业技术,若有不当请联系yotta工作人员 !

![[→]](/public/static/modules/cms/images/bread-arrow.png)

![[→]](/public/static/modules/cms/images/arraw-1.svg)

![[→]](/public/static/modules/cms/images/arraw.svg)